Oferta

Technologia wytwarzania części zamiennych do turbin parowych metodą odtworzeniową

W ramach realizacji projektu dofinansowanego z Funduszy Europejskich pt. „Wdrożenie technologii wytwarzania części zamiennych do turbin parowych metodą odtworzeniową”, wdrożyliśmy nowy proces wytwarzania części zamiennych do turbin parowych metodą odtworzeniową. Proces dotychczas realizowany został udoskonalony i unowocześniony.

Wprowadzone zmiany pozwolą na krótszy czas realizacji, większą precyzję wykonania poprzez wprowadzenie automatycznej, międzyoperacyjnej kontroli wymiarów oraz większą trwałość elementów poprzez zwiększenie twardości w procesie azotowania.

Nowa technologia wpłynie na zmniejszenie materiałochłonności oraz energochłonności procesu produkcyjnego poprzez zredukowanie ilości wykorzystanego stellitu oraz ilości braków.

Zmiana obejmuje kluczowe etapy procesu wytwarzania części zamiennych do turbin parowych metodą odtworzeniową tj. pomiary, napawanie stellitem i przygotowanie powierzchni pod azotowanie gazowe.

Zmiana procesu jest realizowana poprzez zastosowanie:

- Skanerów 3D do międzyoperacyjnej kontroli wymiarów podczas obróbki skrawaniem na obrabiarkach CNC.

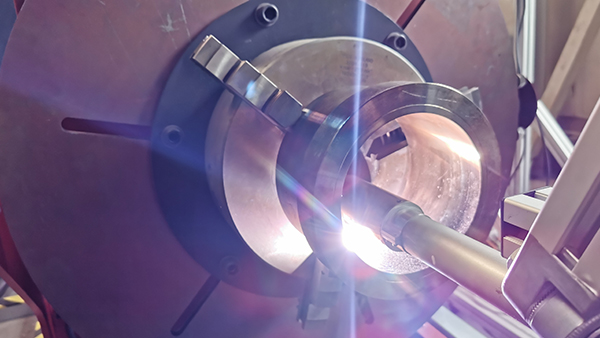

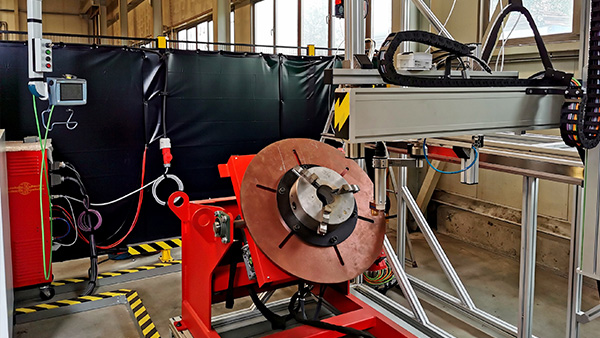

- Urządzenia do napawania plazmowego i zmianę technologii napawania stellitem z metody MIG/MAG/TIG na napawanie plazmowe, proszkowe stellitem.

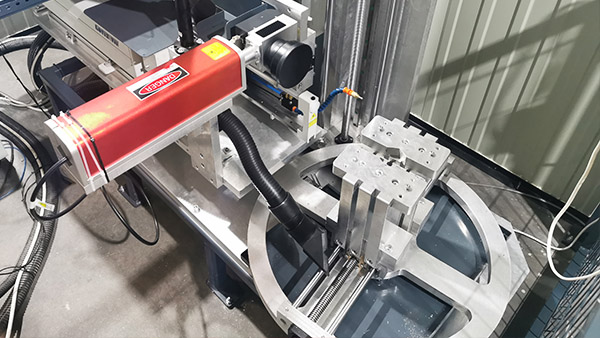

- Laserów do oczyszczania i teksturowania powierzchni przeznaczonej do azotowania przez zastosowania ablacyjnej mikroobróbki laserowej, w wyniku której otrzymujemy wzrost twardości powierzchni azotowanej.

- Skanerów 3D do automatycznej kontroli grubości napoin w procesie napawania plazmowego stellitem, pozwalającej na zredukowanie grubości warstwy stellitu przy jednoczesnym zachowaniu wymaganych właściwości napoiny.

- Skanerów 3D do utworzenia metryki z modelem 3D elementu odtwarzanego nałożonego na skan modelu po obróbce z naniesionym odchyłkami wymiarowymi, które będą dostarczane jako cześć dokumentacji jakościowej elementu.

Korzyści wynikające z zastosowanych zmiany :

- Wzrost powtarzalności produkcji,

- Zmniejszenie deformacji elementów,

- Skrócenie czasu produkcji w poszczególnych procesach technologicznych,

- Zwiększenie twardości powierzchni azotowanych,

- Zmniejszenie energochłonności procesu produkcyjnego,

- Zmniejszenie materiałochłonności procesu produkcyjnego.

Redukcja kosztów oraz skrócenie cyklu produkcyjnego oznacza możliwość oferowania Klientom usługi po konkurencyjnych cenach oraz jej wykonanie w krótszym niż do tej pory czasie.

Skanowanie 3D

- Pomiar wstępny – Skanowanie elementu skanerem optycznym 3D z dokładnością 0,03mm oraz sprawdzający ręczny metodą konwencjonalną powierzchni pasowanych.

- Wykonanie parametrycznego modelu 3D na podstawie zeskanowanego elementu (model STL), stworzenie dokumentacji technicznej z rysunkiem 2D

- Automatyczna kontrola wymiarowa międzyoperacyjna przy pomocy skanera 3D,

- Kontrola jakości wytworzonego produktu i wygenerowaniu metryki z modelem 3D elementu odtworzonego nałożonego na skan modelu po obróbce z naniesionym odchyłkami wymiarowymi, które będą dostarczane jako cześć dokumentacji jakościowej elementu.

Badanie składu chemicznego

- Dobór materiału na podstawie badań spektograficznych odtwarzanej części w przypadku braku informacji wynikającej z dokumentacji technicznej/wymagań klienta.

- Międzyoperacyjna kontrola składu chemicznego napoin -stosowana w napawaniu plazmowym do uzyskania cieńszych warstw stellitu bez utraty właściwości mechanicznych i zachowania wymaganego składu chemicznego napoiny.

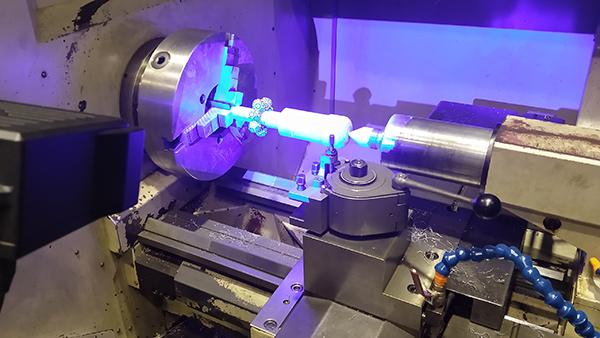

Obróbka mechaniczna

- Obróbka zgrubna na obrabiarce CNC z wykonaniem szczegółów na powierzchni pod napawanie plazmowe stellitem.

- Obróbka kształtująco – wykończeniowa na obrabiarce CNC z naddatkiem na szlifowanie powierzchni azotowanych-

- Automatyczna kontrola wymiarowa międzyoperacyjna przy pomocy skanera 3D

Napawanie plazmowe

- Napawanie plazmowe proszkowe stellitem polega na stapianiu w łuku plazmowym materiału dodatkowego, który w naszym przypadku będzie proszek stellitowy tworzący razem z materiałem rodzimym napoinę. Proces napawania plazmowego charakteryzuje się bardzo dużą koncentracją energii, dużą wydajnością oraz niewielkim zużyciem materiału dodatkowego. Koncentracja energii na bardzo małym obszarze zmniejsza również skutki cieplnego oddziaływania procesu na właściwości materiału rodzimego.

- Wyżarzanie odprężające napawanego elementu

- Automatyczna kontrola wymiarowa międzyoperacyjna przy pomocy skanera 3D

- Międzyoperacyjna kontrola składu chemicznego napoin

Laserowe oczyszczanie i teksturowanie powierzchni przed azotowaniem

- Oczyszczanie i teksturowanie powierzchni przeznaczonej do azotowania przy pomocy laserów przez zastosowania ablacyjnej mikroobróbki. W tym etapie procesu uzyskujemy wysoką czystość powierzchni stali przed azotowaniem oraz zdefektowany układ krystalograficznego w warstwie powierzchniowej powodujący zwiększenie twardości powierzchni azotowanych.

- Zabezpieczenie mechaniczne chemiczne miejsc gdzie wymagana jest ochrona przed azotowaniem.

Azotowanie gazowe

Azotowanie gazowe jest możliwe dla wszystkich rodzajów stali, w tym stali nierdzewnych, kwasoodpornych, a także stali kotłowej wysokostopowej X22CrMoV12-1 (ST12T) przeznaczonej do pracy przy podwyższonych temperaturach do 600℃, stosowanej w energetyce.